O Grupo detém 100% do Projeto Vermelho de níquel-cobalto. Vermelho é um Projeto com recurso de alto teor e escalável, localizado no Distrito Mineiro de Carajás, no Estado do Pará, norte do Brasil. A área possui infraestrutura bem desenvolvida, incluindo rodovias, ferrovias e energia hidrelétrica, como resultado da atividade de mineração em Carajás.

O Projeto Vermelho foi desenvolvido primeiramente pela Vale (anteriormente CVRD — Companhia Vale do Rio Doce) com o objetivo de se tornar sua principal operação de níquel-cobalto. Foi realizado um extenso trabalho no Projeto nas etapas de Escopo (Avaliação Econômica Preliminar ou PEA), Estudo de Pré-Viabilidade (PFS) e Estudo de Viabilidade (FS). Isso incluiu programas de sondagem e abertura de poços que totalizam 152.000 m, testes pilotos (batch and full-scale) e estudos detalhados de engenharia. O Projeto avançou para fase de Estudo de Viabilidade, com a Vale relatando uma decisão de construção em 2005, no entanto, no fim do ano, a Vale optou por suspender o projeto após aquisição da empresa canadense de níquel Inco.

Em dezembro de 2017, Horizonte chegou a um acordo com a Vale para adquirir 100% do Projeto avançado de cobalto de níquel. Esta aquisição transformou a Horizonte em uma empresa com mais de um ativo, com dois grandes projetos localizados em um distrito de mineração estabelecido. O recurso de cobalto deu à Horizonte exposição e acesso a um fluxo adicional de commodity, considerando o crescente mercado de metal para bateria e veículos elétricos.

A Horizonte realizou um Estudo de Pré-Viabilidade (PFS), cujos resultados foram publicados no final de 2019, olhando para um cenário operacional menor com CAPEX mais baixo. O estudo confirmou que o Vermelho é um projeto Classe 1, com grande recurso de alto teor, uma longa vida útil da mina e uma fonte de sulfato de níquel de baixo custo para a indústria de baterias. Esse PFS foi realizado com foco na escala e estratégia escolhidas pela Horizonte e considerando os últimos avanços na tecnologia de beneficiamento.

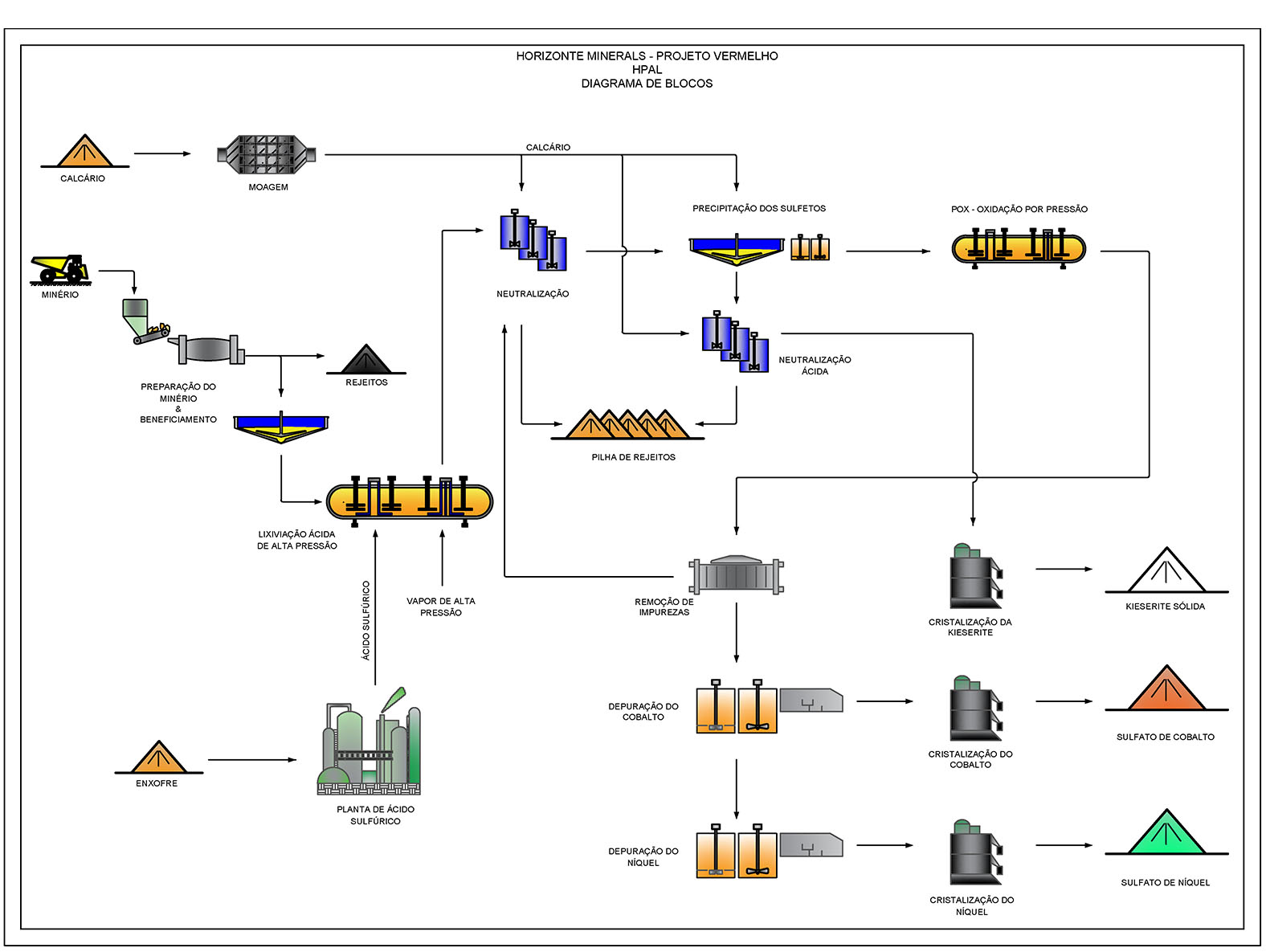

O estudo de pré-viabilidade do Projeto Vermelho compreende uma operação de lavra planejada de níquel laterítico a céu aberto, abrangendo diversas cavas. O processo hidrometalúrgico compreende uma planta de beneficiamento onde o minério é submetido a preparação e classificação antes de alimentar a Planta de Lixiviação Ácida de Alta Pressão (HPAL) e a planta de refino, que produz os sulfatos. O Projeto objetiva extrair 141,3 milhões de toneladas (Mt) da Reserva Mineral Provável para produzir 924 kt de níquel contido em sulfato de níquel, 36 kt de cobalto contido em sulfato de cobalto e 4,48 Mt de subproduto vendável, kieserita (um tipo de fertilizante) durante a vida útil inicialmente projetada de 38 anos. Na capacidade total de produção, espera-se que o Projeto produza uma média de 25.000 toneladas de níquel e 1.250 toneladas de cobalto por ano, utilizando o processo de Lixiviação Ácida de Alta Pressão (HPAL).

A vida útil da mina de 38 anos do PFS gerará fluxos de caixa livre após tributação de US$ 7,3 bilhões, gerando uma TIR superior a 26% sobre um CAPEX inicial de US$ 652 milhões e custo C1 de US$ 8.029/t Ni (preço consensual de níquel aplicado de US$ 16.400/tonelada).

Os depósitos de níquel do Projeto Vermelho consistem em duas colinas denominadas V1 e V2 (para Vermelho 1 e Vermelho 2), alinhados à direção nordeste-sudoeste, sobrepostos a corpos de rochas ultramáficas. Um terceiro corpo de rochas ultramáficas, chamado V3, também localizado na mesma direção, fica em terreno plano, a sudoeste do V2. Os corpos de rochas ultramáficas têm uma extensa história de intemperismo tropical, que produziu um perfil espesso de saprolito laterítico enriquecido com níquel em V1 e V2.

A área do Projeto Vermelho foi explorada em várias etapas pela Companhia Vale do Rio Doce (Vale) de 1974 a 2004, envolvendo aproximadamente 152.000 m de perfuração e abertura de poço combinada. A densidade da malha de perfuração foi substancialmente aprimorada em 2002 a 2004, e a maioria dos recursos foi atualizada para a categoria Medida, conforme definido no JORC (2004) e CIM Definition Standards (2014). Foram realizados estudos metalúrgicos de plantas piloto na Austrália, focados no método de processamento HPAL. Um Estudo de Pré-Viabilidade (PFS) foi preparado em 2003 e um Estudo de Viabilidade (FS) foi concluído em agosto de 2004 pela GRD-Minproc (2005). Este estudo confirmou os resultados econômicos positivos obtidos em estudos anteriores e mostrou capacidade de produção de 46.000 toneladas por ano (t/a) de níquel metálico e 2.500 t/a de cobalto metálico. O Projeto recebeu aprovação de construção em 2005, no final daquele ano, mas a Vale optou por suspender o Projeto depois de adquirir a produtora canadense de níquel Inco.

A consultoria Snowden foi contratada pela Horizonte para elaborar as seções Recursos Minerais e Mineração do PFS para o Projeto.

Os Recursos Minerais relatados para os depósitos do Projeto foram preparados por uma Pessoa Qualificada Independente, conforme definido na NI 43-101. Na licença de mineração, com um teor de corte de 0,7% Ni, um total de 140,8 Mt com um teor de 1,05% Ni e 0,05% de Co é definido como um Recurso Mineral Medido e um total de 5,0 Mt com um teor de 0,99 % Ni e 0,06% Co é definido como um Recurso Mineral Indicado. Isso resulta em uma tonelagem combinada de 145,7 Mt com um teor de 1,05% Ni e 0,05% Co para Recursos Minerais Medidos e Indicados. Outros 3,1 Mt com um teor de 0,96% Ni e 0,04% Co são definidos como Recurso Mineral Inferido com um teor de corte de 0,7% Ni.

O Recurso Mineral é resumido na Tabela 1 1.

| Classificação | Quantidade (Mt) | Ni % |

Metal Ni (kt) | Co % |

Metal Co (kt) | Fe2O3 % |

MgO2 % |

SiO2 % |

| Medido | 140,8 | 1,05 | 1.477 | 0,05 | 74,6 | 31,1 | 11,3 | 41,0 |

| Indicado | 5,0 | 0,99 | 49 | 0,06 | 2,8 | 26,3 | 8,6 | 49,0 |

| Medido + Indicado | 145,7 | 1,05 | 1.526 | 0,05 | 77,3 | 30,9 | 11,2 | 41,3 |

| Inferido | 3,1 | 0,96 | 29 | 0,04 | 1,4 | 24,0 | 15,5 | 42,2 |

Notas

As Reservas Minerais foram preparadas para o Projeto como parte do Estudo de Pré-Viabilidade, usando os Padrões de Definição da CIM (2014).

De acordo com as Normas de Definição da CIM sobre Recursos Minerais e Reservas Minerais (conforme adotadas e emendadas), as Reservas Minerais são classificadas como Reservas Minerais “Prováveis” ou “Provadas” e são baseadas nos Recursos Minerais Indicados e Medidos apenas em conjunto com “diretrizes de boas práticas para estimativa de recursos minerais e reservas minerais ”, conforme fornecido pela CIM. Nenhuma Reserva Mineral foi estimada usando Recursos Minerais Inferidos.

Todos os Recursos Econômicos Medidos e Indicados dentro dos desenhos das cavas foram classificados como Reservas Prováveis. Um resumo das Reservas Minerais é apresentado na Tabela 15 1.

Reservas Minerais em mina a céu aberto reportadas em outubro de 2018

| Valor | Provável |

| Minério (Mt) | 141,3 |

| Ni (%) | 0,91 |

| Co (%) | 0,052 |

| Fe (%) | 23,1 |

| Mg (%) | 3,81 |

| Al (%) | 0,79 |

Notas

A Lavra no Projeto Vermelho está planejada para ser realizada com métodos convencionais de lavra a céu aberto com caminhões e escavadeiras. Será necessário detonação para cerca de metade do depósito. O estéril será lavrado em bancos de 4 metros, enquanto o minério em bancos de 2 metros para maior seletividade.

Perfuração com controle de grau de circulação reversa (RC) será concluída com espaçamento de 12,5m x 12,5m para definir o limite de estéril/minério/tipo de minério antes da lavra.

O estéril será armazenado em pilhas próximas às cavas. O minério será transportado para o estoque de ROM próximo à planta de processamento ou para estoques de baixo teor para processamento posterior.

Devido à alta precipitação na estação chuvosa, a lavra (incluindo remanejamento de estoques) será reduzida entre outubro e março (como é a prática padrão na região). Acredita-se que uma frota de caminhões basculantes pesados Scania G500 8x4 22 m3 será usada como parte da frota e os rejeitos grossos do beneficiamento serão usados para cobrir o solo, para mitigar problemas de tráfego.

O cronograma de produção da mina visava a uma taxa de processamento de 1 Mt/a de alimentação na planta HPAL nos primeiros três anos, posteriormente, dobrando sua capacidade para 2 Mt/a. Para facilitar isso, aproximadamente 2,25 Mt/a a 4,5 Mt/a de minério ROM é necessário, bem como capacidade de produção ácida de 350 kt/a a 700 kt/a.

A taxa anual de lavra começa em 8 Mt/a e atinge seu pico em 12 Mt/a entre os anos de produção 5 e 11.

A mina fornece minério de maior teor no início de sua vida útil para o circuito HPAL, atingindo 2% Ni e 0,1% Co nos quatro primeiros anos de produção. O teor do minério que alimenta a HPAL (após beneficiamento) é superior a 1,5% Ni e 0,08% Co durante a maior parte dos primeiros 17 anos de produção e reduz ao longo do LOM remanescente, pois o minério é proveniente de grandes estoques de menor teor, que foram acumulados nos primeiros anos e serão esgotados nos anos posteriores.

O beneficiamento é por Lixiviação Ácida de Alta Pressão (HPAL) que produz sulfatos de níquel e cobalto, precipitado de sulfeto misto (MSP), lixiviação por oxidação sob pressão (POX), extração por solvente de cobalto (CoSX) e cristalização. Antes do processo HPAL, sílica sem estéril é removida do minério por meio de um beneficiamento que envolve trituração, depuração e lavagem, separação por peneiramento e por hidrociclones.

A planta será construída em duas fases, com uma capacidade inicial de alimentação de autoclave de 1 Mt por ano (Mt/a), e depois de três anos de produção, uma segunda linha de processo será construída, efetivamente dobrando a taxa de alimentação de autoclave para 2 Mt/a. A planta e a infraestrutura do Projeto da Fase 1 serão construídos durante um período de 31 meses e a Fase 2, efetivamente duplicando a capacidade da Fase 1, será concluída após o ano 3 de produção.

A planta de processo foi projetada para processar 4,34 Mt/a de minério de ROM a 1,07% Ni. Deste total de feed, 2,34 Mt/a são rejeitados como resíduo silicioso grosso e de baixo teor da planta de beneficiamento. O produto beneficiado de 2 Mt/a a 1,85% Ni é fornecido à planta de processamento HPAL como um feed com upgrade (1 Mt/a por linha). Um circuito comum de refino trata o MSP produzido a partir de cada linha via POX, CoSX e cristalização. O circuito de britagem foi projetado para 75% de disponibilidade e toda a planta de processo após a britagem foi projetada para 85% de disponibilidade. A planta de processo proposta foi projetada para recuperar 94,4% e 94,9% do níquel e cobalto do feed HPAL, com um consumo de ácido de 347 kg/t. Os produtos de níquel e sulfato de cobalto são de alta pureza, adequados para venda direta no mercado de baterias.

Um extenso trabalho de teste metalúrgico e projeto de processo foi realizado no Projeto pelo proprietário anterior, a Vale, nos estágios de escopo, pré-viabilidade e viabilidade, incluindo programas de perfuração e abertura de poço, totalizando 152.000 m, testes em lotes de variabilidade, teste piloto em larga escala e estudos detalhados de engenharia. Um programa abrangente, de cinco anos, de testes metalúrgicos e de planta piloto demonstrou que era possível alto teor de upgrade de minério lavrado, usando um processo simples de beneficiamento. O feed resultante forneceu 96% de extração por lixiviação média para níquel e cobalto através da tecnologia HPAL.

Testes adicionais foram concluídos pela Horizonte durante 2018 e 2019. Este trabalho de teste em amostras selecionadas do Vermelho validou o potencial para produzir produtos de sulfato de alto teor, usando o processo HPAL.

As mais de 6.000 amostras, totalizando mais de 160t, usadas para o Estudo de Pré-Viabilidade (PFS) e para o piloto do Estudo de Viabilidade Final (FFS) eram provenientes de testemunhos de sondagem de grande diâmetro e eram representativas (geograficamente, de profundidade, tipo de minério e litologia). Além disso, 10% das amostras (1m a cada 10m) foram usadas para testes de variabilidade, de modo que piloto e variabilidade estavam relacionados.

Cada uma das etapas no processo são é descritas abaixo:

Beneficiamento

O processo de beneficiamento proporciona o upgrade do minério de níquel ROM por remoção de sílica livre para produzir um concentrado de feed de HPAL. Existem duas linhas de beneficiamento, cada uma dos quais inclui:

O resultado do processo geral de beneficiamento é separar as argilas finas de limonita e níquel dos resíduos mais grossos de sílica com granulometria superior a 0,15 mm. O resíduo grosso de sílica vai para um depósito de rejeitos e o concentrado é alimentado para a planta de processamento

Lixiviação Ácida

A lixiviação de níquel e cobalto é concluída através de duas linhas HPAL, cada uma consistindo em um tanque de feed de polpa, aquecedores de contato direto de média e alta pressão, autoclave, três estágios de resfriamento instantâneo, bombas associadas, tubulações, reagentes e utilitários.

Filtração de resíduos e neutralização de polpa

Semelhante ao HPAL, existem duas linhas de neutralização e pré-redução. Cada linha consiste em quatro tanques de neutralização, dois tanques de pré-redução, um grande tanque de filtragem de resíduos de lixiviação e bombas associadas, tubulações, dosagem de reagentes e utilidades

MSP (Precipitação de Sulfato Misto)

Similar às etapas de processo anteriores, a área de MSP é dividida em duas linhas. Cada linha de MSP consiste em três vasos de reatores agitados, um tanque flash de descarga, compressor de recuperação flash, espessador, tanque de feed de filtro, filtro de pressão, tanque extravasador, filtro de polimento, tanques de filtração e retrolavagem, tanque de reciclagem, depurador de gases de ventilação, bombas associadas, tubulação e utilidades.

O PLS filtrado contém sulfatos de níquel e cobalto solúveis, além de outros cátions de metal de ganga (zinco, magnésio, manganês e ferro menor, alumínio e cálcio, etc.). A solução é bombeada para uma série de vasos de reatores de precipitação, onde o níquel e o cobalto são precipitados por aspersão direta de gás sulfeto de hidrogênio. A injeção direta de vapor de baixa pressão é usada para aquecer e reciclar o tanque de compensação e o bombeamento é incluído para recuperar vários fluxos de purga da refinaria e do depurador para os vasos do reator.

O sulfeto de metal de base mista (sulfeto de níquel e sulfeto de cobalto) sai dos vasos do reator pressurizado por meio de um tanque flash e é então espessado. O vapor flash é recomprimido e injetado novamente nos vasos do reator, para maximizar a utilização de sulfeto de hidrogênio. Uma grande reciclagem de sólidos na linha de fluxo inferior do espessador é usada para atuar como semente e promover o crescimento de partículas nos vasos do reator.

POX (Oxidação por Pressão)

Ao contrário das etapas anteriores, a área POX consiste em uma única linha que processa todo o sulfeto misto produzido (ou seja, de ambas as linhas de MSP). O cake do filtro de sulfeto misto de níquel-cobalto é despolpado com água desmineralizada em um tanque de repolpa em cada linha, depois bombeado para o único tanque de compensação do MSP e, em seguida, tanque de feed de autoclave. A polpa de sulfeto misto é bombeada por bomba de diafragma de pistão para uma autoclave horizontal de cinco compartimentos.

Oxigênio é pulverizado ao longo do comprimento do vaso para oxidar completamente os sulfetos para sulfato e solubilizar níquel e cobalto. A polpa é retirada do compartimento um ou dois e resfriada por flash para remover o calor gerado pelo processo de oxidação do sulfeto antes de ser reciclada de volta para o tanque de feed de autoclave.

Remoção de impurezas

O objetivo da área de remoção de impurezas é ajustar o pH do PLS da descarga do POX e precipitar os traços restantes de cobre, ferro, alumínio e cromo da solução. De acordo com a área de POX, o circuito de remoção de impurezas consiste em uma única linha. O circuito de remoção de impurezas inclui seis tanques de reatores, seguidos por um decantador, tanque extravasador, filtro de polimento e tanque e bombas de retrolavagem, bombas de reciclagem e avanço de fluxo do decantador, tanque de alimentação do filtro e filtro de pressão. O cake do filtro de remoção de impurezas é reciclado de volta à descarga HPAL (área de neutralização) para lixiviar qualquer níquel e cobalto coprecipitado.

CoSX (Extração de solvente de cobalto)

Consistente com as áreas de remoção de POX e impurezas, a área de CoSX consiste em uma única linha. O PLS purificado do filtro de polimento para remoção de impurezas é bombeado para o circuito CoSX, que consiste em etapas de extração, depuração, remoção sequencial de cobalto e zinco e pré-carregamento de níquel. O circuito utiliza o extrator Cyanex 272, padrão da indústria, com baixo conteúdo aromático e alto diluente de ponto de inflamação, para extrair o cobalto, deixando o níquel no refino.

Cristalização de sulfato de cobalto e níquel

O licor carregado com cobalto limpo a pH 3 contém 80 g/ℓ de cobalto como sulfato, além de apenas aproximadamente 300 ppm de H2SO4 livre. O licor é evaporado em um único tubo cristalizador, operando sob vácuo a uma pressão absoluta de aproximadamente 50 mBar e a menos de 40°C. O vácuo é gerado pela recompressão por vapor térmico (TVR - jato de vapor). Uma porção dos vapores aéreos é recomprimida pelo vapor motor. Isso reaquece os vapores e permite que eles atuem como meio de aquecimento no trocador de calor do cristalizador, reduzindo assim a demanda líquida de vapor. Os demais vapores do processo são recomprimidos com uma pequena bomba auxiliar de vácuo, para aumentar a pressão e a temperatura e permitir que os vapores sejam condensados pela água de resfriamento em um condensador de placa, sem a necessidade de água gelada.

O cristalizador inclui uma perna de circulação forçada, que puxa o licor próximo da superfície da interface líquida do vapor por meio de uma bomba de fluxo axial de alto fluxo. O licor de recirculação é aquecido em um trocador de calor de casco e tubo até um pouco abaixo da temperatura de ebulição, somente sob pressão hidrostática. O licor aquecido retorna ao recipiente do cristalizador, onde ele inflama. O sulfato de cobalto cristaliza como o hepta-hidratado: CoSO4•7H2O, que é a fase estável na temperatura e pressão operacionais. A polpa sedimentada é bombeada para uma centrífuga de empurrador, com uma porção do concentrado purgada para precipitação mista de níquel e hidróxido de cobalto, e o restante é devolvido ao cristalizador. O sulfato de cobalto é centrifugado e seco antes de ser embalado em big bags para armazenamento e distribuição do produto.

Neutralização de licor ácido

A área de neutralização de licor ácido neutraliza o efluente da planta e o recicla como água de processo. Existem duas linhas de neutralização de licor ácido, similar à área MSP anterior. Licor estéril da área MSP é o principal input para a área de neutralização de licor ácido, mas fluxos menores, como licor de zinco, sangria do depurador POX e sangria do depurador do eletrolisador de hidrogênio, também alimentam a área de neutralização de licor ácido. A área consiste em dois tanques de neutralização agitados, soprador e receptor de ar, espessador, tanque extravasador, tanque de água de processo e bombas associadas, tubulações, reagentes e utilidades.

Cristalização de Kieserita

Para evitar o acúmulo de sulfato de magnésio na água de processo reciclada, uma parte da água de processo é enviada para a área de cristalização da kieserita. Semelhante à área de neutralização de licor ácido, há duas linhas de cristalização de kieserita. O vapor residual da área HPAL é usado no cristalizador de kieserita.

O licor de alimentação é primeiro concentrado em um pré-concentrador de filme em queda, que é operado por meio de unidades de recompressão mecânica de vapor (MVR). O pré-concentrador opera próximo ao limite de solubilidade antes de alimentar o cristalizador. O cristalizador é um tipo de dispositivo de circulação forçada, em que a solução se concentra ao mesmo tempo em que os cristais são formados. O cristalizador é operado pelo princípio TVR (isto é, o vapor é comprimido por meio de ejetor de volta ao aquecedor). O excesso de vapor é condensado no condensador de superfície.

A polpa de cristal do vaso de cristalização é bombeada para o espessador e a polpa espessa é levada à centrífuga para separação sólido-líquido. Os cristais separados são então secos em um secador de leito fluidizado até secar totalmente. O gás seco é purificado por meio de ciclones e depurador. O licor mãe do espessador e da centrífuga é coletado para o tanque de licor mãe e a maior parte é reciclada de volta para cristalização.

Linhas duplas de 1.200 t/d de plantas ácidas foram incluídas no projeto da planta. Isso é consistente com as linhas duplas do HPAL e da planta de processamento associada. Foram selecionadas plantas ácidas de queima de enxofre da Outotec, com dupla absorção, equipadas com recuperação de calor HEROS™. O custo se compara favoravelmente ao de um projeto resfriado a água, e o vapor de baixa pressão adicional e a energia extra produzidos em comparação aos projetos convencionais de plantas ácidas auxiliam nos requisitos de vapor da área de cristalização de kieserita e equilíbrio térmico da planta de processo.

O modelo financeiro de caso base do Estudo de Pré-Viabilidade (PFS) foi desenvolvido usando um preço de níquel fixo de US$ 16.400/t Ni, obtido a partir de um preço de consenso de mercado distribuído pela CIBC. Em outro modelo, a previsão de incentivo de longo prazo da Wood Mackenzie de US$ 19.800/t Ni foi usada. Essas previsões adicionais de preços representam um cenário positivo.

O PFS demonstra índices econômicos robustos para uma mina com 38 anos de vida útil, produzindo mais de 30.000 toneladas de níquel por ano.

Uma taxa de desconto de 8% foi usada para os cálculos de VPL.

Índices econômicos do Projeto (pós-tributação)

| Base de preço do Níquel (US$/t Ni) | |||

| Item | Unidade | Consenso (16.800) |

Wood Mackenzie (19.800) |

| Geração Líquida de Caixa | US$M | 7.304 | 9.546 |

| VPL | US$M | 1.722 | 2.373 |

| TIR | % | 26,3% | 31,5% |

| Breakeven (VPL) – Preço do Ni | US$/t | 7.480 | 7.480 |

| Custo C1 (Brook Hunt) | US$/t | 8.029 | 8.029 |

| Payback | Anos | 4,2 | 3,6 |

| LOM Ni recuperado | kt | 924 | 924 |

| LOM Co recuperado | kt | 47 | 47 |

| Produção média de Ni | kt/a | 24 | 24 |

| Pico de Produção de Ni | kt/a | 34 | 34 |

| Receita total | US$M | 19.034 | 22.175 |

| Custos totais | US$M | 11.729 | 12.629 |

| Fluxo de caixa operacional | US$M | 8.451 | 10.693 |

1 Média nos 37 anos iniciais de processamento

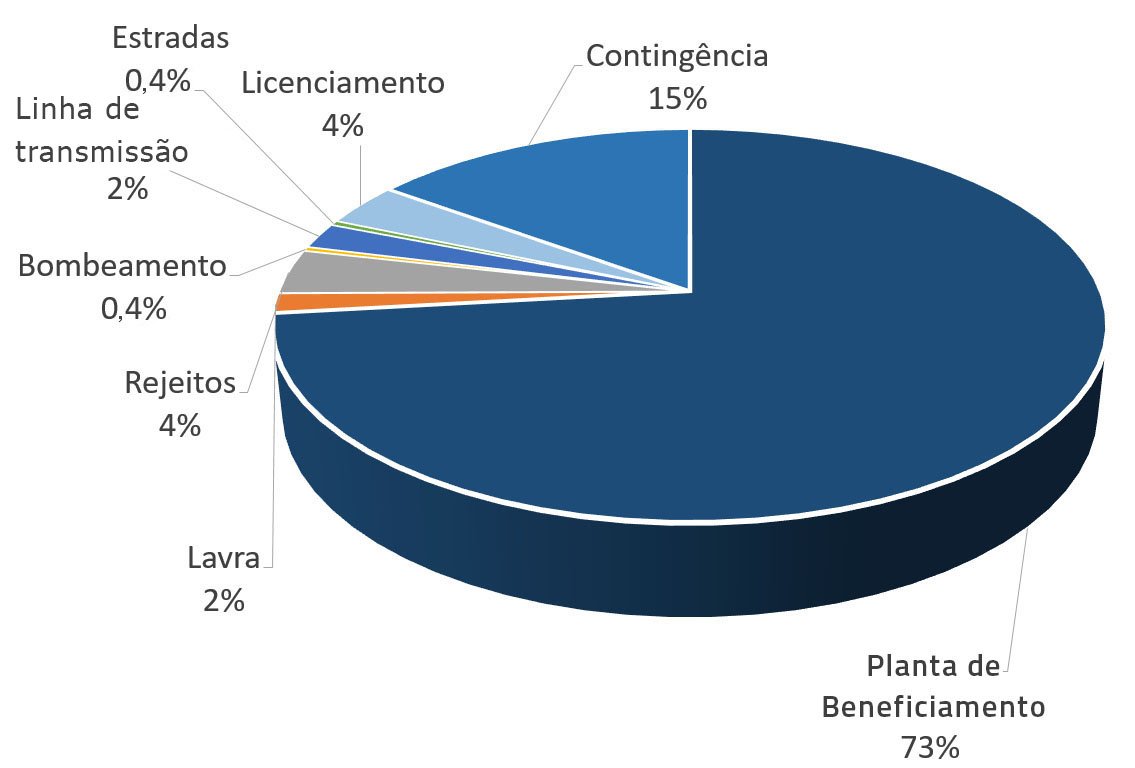

| Nome da Área | Custos (US$‘M) |

| Planta de Beneficiamento | 477,3 |

| Pré-produção de lavra | 10,8 |

| Pilhas de rejeitos e sedimentos | 24,1 |

| Bombeamento | 2,3 |

| Linha de transmissão | 14 |

| Estradas | 2,6 |

| Licenciamento e Aquisição de Terra | 23,2 |

| Contingência | 97,7 |

| Total | 652,2 |

A estimativa de CAPEX foi baseada em normativas da Association for the Advancement of Cost Engineering (AACE classe 4), que define uma precisão entre -25% e +20% do custo final do projeto, excluindo contingência, com uma data base em junho de 2019. Todos os valores estão em dólares norte-americanos.

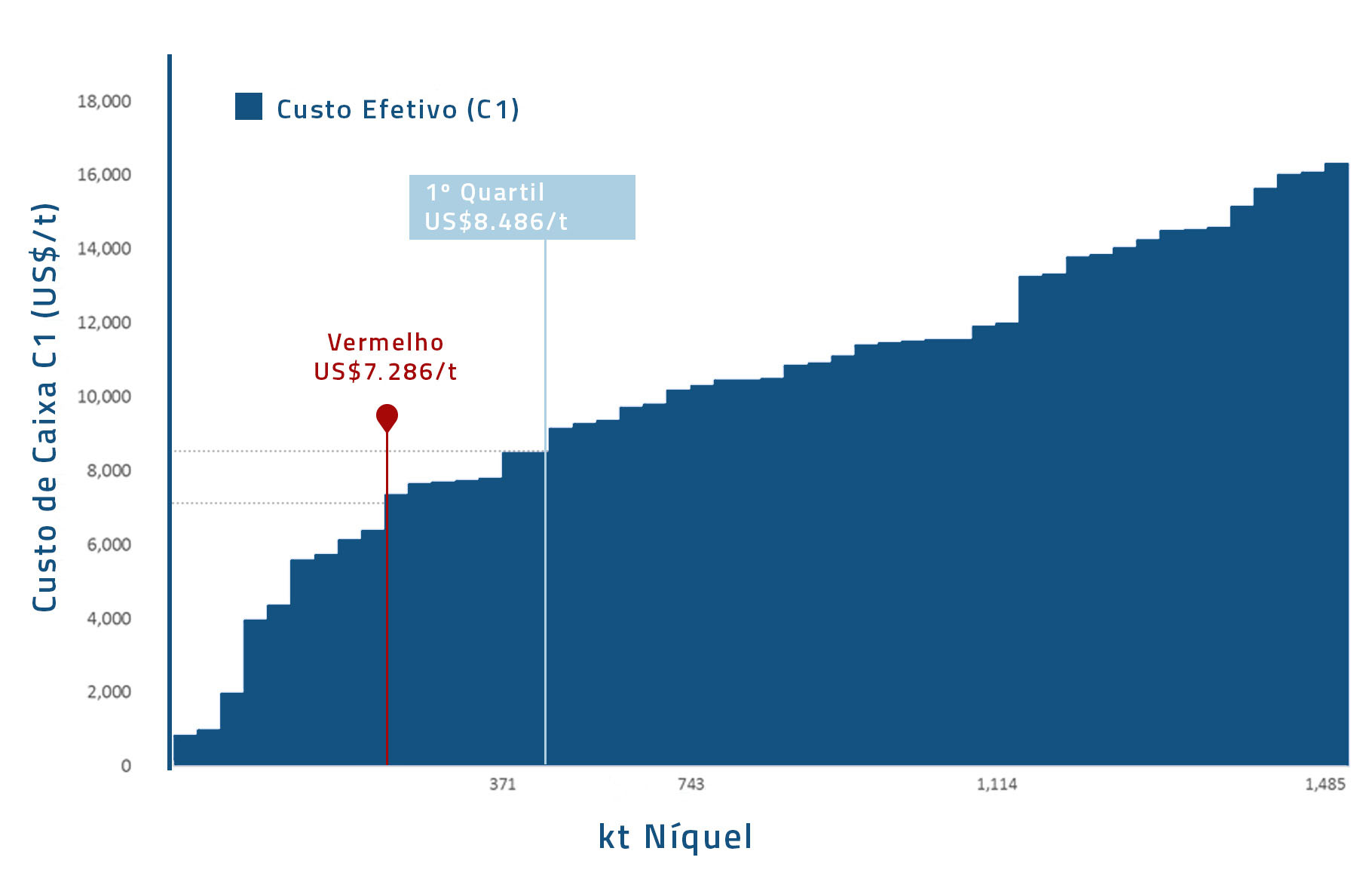

O ciclo inicial da mina de 38 anos do PFS garante fluxo de caixa pós-tributos de US$ 7,3 bilhões, com TIR superior a 26% e CAPEX inicial de US$ 652 milhões, considerando o preço do níquel a US$ 16.400 por tonelada e custo efetivo C1 de US$ 8.029 por tonelada de níquel durante a vida útil da mina, sendo custo efetivo de US$ 7.286 nos 10 primeiros anos.

Projeto Classe 1: Baixo Custo e Alto Teor

O Vermelho está posicionado no primeiro quartil na curva de custos de produção (global C1 Brooke Hunt) para projetos de níquel laterítico, com custo efetivo C1 de US$ 7.286 nos anos 1 a 10.

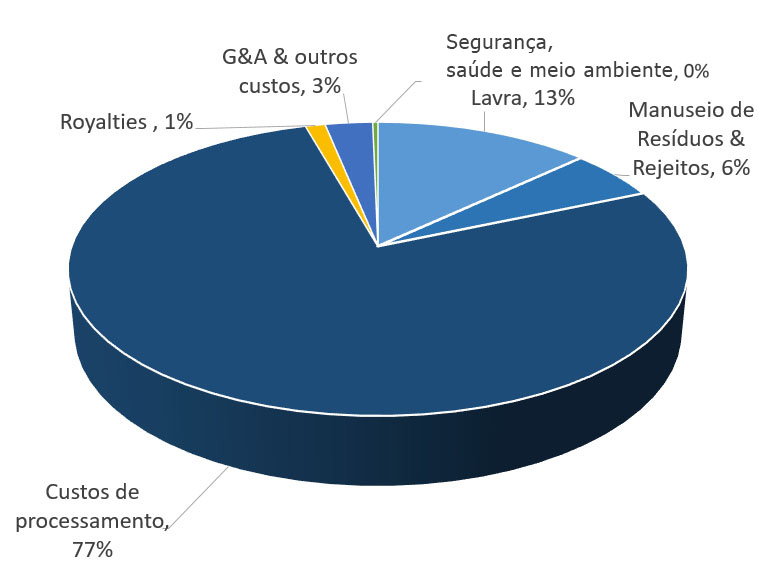

A estimativa de custos de mineração e operação (opex) foi calculada para uma operação que produz 14,749 t/Ni por ano e é definida como um total anual e US$/t Ni na tabela abaixo, calculada como uma média durante o LOM.

| Descrição | US$/t níquel |

| Lavra | 1.062 |

| Gestão de resíduos e rejeitos | 448 |

| Custos de processamento | 6.261 |

| Royalties | 97 |

| Custos gerais e administrativos (G&A) e outros | 233 |

| Segurança, saúde e meio ambiente | 26 |

| Total de custos | $8.126 |

O Projeto está localizado no município de Canaã dos Carajás, fundado em 1994, no Estado do Pará, norte do Brasil. A região de Carajás possui algumas das mais ricas reservas e concentrações de minério de ferro do mundo.

A mineração e os setores relacionados presentes no município de Canaã dos Carajás desempenham um papel vital no tecido socioeconômico da região, com o município apresentando considerável renda per capita, a segunda maior do Estado do Pará.

O Estudo de Pré-Viabilidade do Projeto Vermelho define os principais aspectos ambientais e sociais do Projeto. Estudos ambientais importantes para o avanço das etapas de licenciamento do projeto foram concluídos pela Vale. As seguintes licenças de mineração e ambientais foram concedidas à Vale até o final de 2016:

Embora seja proposta uma nova via de licenciamento ambiental, as licenças concedidas anteriormente para o Vermelho demonstram sinais muito positivos para a Horizonte. A Horizonte utilizará estudos e dados de linha de base coletados pelos proprietários anteriores para orientar novos estudos de impacto ambiental. Como a Horizonte recomeçará o licenciamento para o Vermelho, a Empresa atualizará os estudos e realizará novos estudos para caracterizar com precisão o contexto físico, biológico e social atual.

A Empresa prevê que atualizará o estudo de impacto ambiental para o Vermelho ao longo de 2020, o que deverá levar à concessão de uma nova Licença Prévia (LP) para o Projeto logo depois.